고분자 화합물인 수지는 자연에서 얻을 수 있는 천연수지와 인공적으로 합성해서 만든 합성수지가 있다. 우리 주변에서 흔히 쓰이는, 그리고 지나친 사용으로 환경에 영향을 끼치고 있는 플라스틱은 합성수지로서 열과 압력을 가해 성형할 수 있는 고분자 화합물이다.

합성수지에서도 '열가소성 수지'와 '열경화성 수지'로 나뉘는데, 열가소성은 열을 받아 녹아버리면 체적이 늘어나고, 다시 냉각되면 체적이 줄어든다. 즉, 얼음처럼 온도를 가하면 녹고 다시 얼리면 고체상태로 돌아가는 것이다.

반면, 열경화성은 열을 가하면 녹지 않고, 타서 가루가 되거나 기체가 된다. 한번 굳어지면 다시 녹지 않는다.

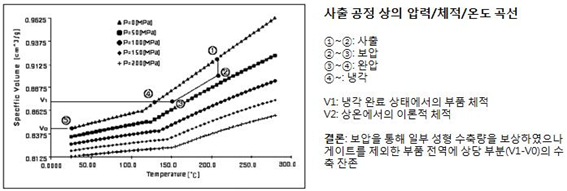

앞서 말했듯이 열가소성 플라스틱은 온도를 가하면 용융되어 체적이 늘어나고, 다시 냉각되면 체적이 줄어든다. 이를 '성형 수축'이라고 한다. 같은 온도에서는 압력이 높을수록 체적의 감소가 심해진다. 온도와 압력에 따라 체적이 변화하는 관계를 그래프로 표현한 것이 'PVT ; Pressure, Volume, Temperature' 곡선이다.

재료의 따라 PVT곡선은 조금씩 다르다. 그리고 이를 통해 재료의 체적 변화를 예측하고, 공정 시 이를 참고하여 제품의 변형률을 줄일 수 있다.

위는 비정질과 반결정성 재료의 PVT곡선이다. 흔히 쓰이는 PP는 반결정성 재료다. 온도와 압력에 따라 합성수지의 체적이 변하기 때문에 '사출성형 ; injection molding' 및 '압출성형;extrusion molding'에서는 이를 감안하고 공정을 시행해야 한다.

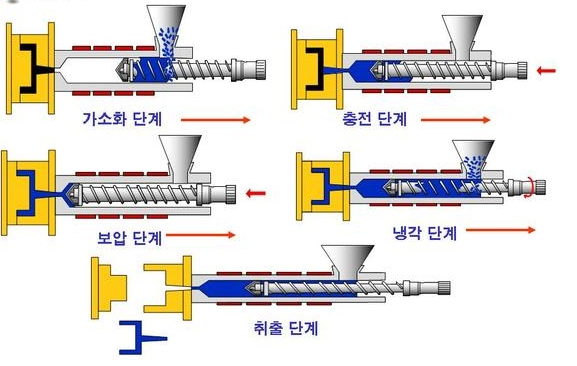

사출성형에서는 이를 위해 '보압'이라는 공정을 수행한다. 보압은 압력을 조절해주는 것을 말한다. 잃어버린 압력을 보상해준다고 보면 될 듯.

보압을 수행하는 이유는 금형 내로 용융된 수지를 사출하게 되면 온도의 변화로 냉각이 시작된다. 온도의 변화로 인해 용융 수지의 체적은 급격하게 감소한다. 이때 보압 없이 사출이 된다면 수축과 변형이 너무 심해 제품으로 사용하기가 어렵다. 아래는 PMMA 수지의 사출 PVT 곡선이다.

위에 그림을 보면, 보압 없이 냉각이 된다면 수지의 체적은 1~2번에서 5번으로 체적이 확 줄어든다. 변형률이 아주 크다. 하지만 적절한 보압과 완압을 가한다면, 사출 뒤 1번에서 2번으로 압력이 변하고, 적절한 보압과 완압을 통해 2->3, 3->4로 스무스하게 체적이 변한다. 이후 냉각이 되면서 4->5로 체적이 줄어든다.

기존에 1~2 -> 5에 체적 감소보다, 체적의 감소가 훨씬 작아지게 되고, 급격한 변형과 수축을 막을 수 있다.

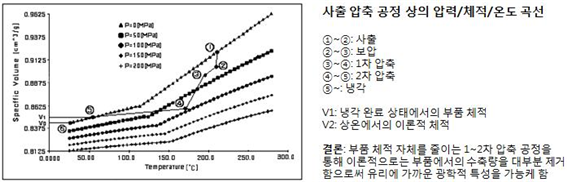

즉, 온도와 압력 감소에 따라 발생하는 성형 수축을 보압을 통해 보상하는 방법인 셈이다. 이보다 변형률을 더욱 줄이기 위해 '사출 압축 성형;Injection Compression Molding'이라는 방법을 쓰기도 한다.

'과학과 공학 이야기 > 고분자' 카테고리의 다른 글

| 고분자의 점도 특성, 점성과 뉴턴영역, 전단박화 (1) | 2021.02.14 |

|---|---|

| 사출 성형(injection molding)과 압출 성형(extrusion molding) 원리 및 발포 성형의 장점(foaming process) (8) | 2021.01.19 |

| Young's Modulus 영률, 탄성계수(elastic modulus)의 의미 *항복 강도와 탄성 계수 (7) | 2020.12.24 |

| 점탄성; Viscoelasticity 거동, 점성과 탄성 (0) | 2020.12.23 |

| 고분자의 물성들 (6) | 2020.12.22 |

댓글