재료와 초임계 유체를 균일하게 섞어줘야 하기 때문에 초임계유체를 이용한 발포성형은 사출 및 압출성형과 완전히 따로 진행되기보다 어느 정도 교집합이 있다.

발포성형 공정 : 초임계 발포 시스템(Supercritical Expansion System)

ㆍ초임계 발포 시스템(Supercritical Expansion System) '초임계 발포 시스템'이란 성형공정 중 기포를 생성하고, 고분자 수지 내에 균일하게 분산시켜 제품을 제조하는 방법이다. 발포 성형을 통해 완성

washere.tistory.com

저 맨 왼쪽에 있는 깔때기를 '호퍼(Hopper)'라고 부르는데 고체상태에 PP나 PU와 같은 재료를 넣는 공간이다. 그리고 재료가 용융이 되면서 그때 중간에 주입구를 통해 초임계 유체가 들어가고, 재료 내에 고르게 섞인다. 이후 노즐을 통해 압출이 되는 데, 이때 감압이 되면서 발포가 일어난다.

한번 더 공정을 설명하자면

1. 발포성형

(a) 일정 온도 및 압력에서 고분자 시료에 초임계 유체를 포화시킨 뒤, 감압

(b) 과포화에 의해 핵이 생성.

(c) cell로 성장하다가 초임계 유체 농도 감소로 성장 정지 (닫힌 기포 : Closed cell) 형성

2. 발포성형 및 압출 공정

발포압출은 수지와 발포제, 기타 첨가제를 미리 배합하여 압출하거나 압출기의 적당한 위치에 발포제를 펌프로 주입하여 고압하에서 균일하게 분산시킨 후

1) 압출물이 다이를 통과하여 압출될 때 압축되었던 발포제가 즉시 팽창하면서 발포가 된다.

2) 다른 방법으로 압출공정에서는 발포제가 분해되지 않는 낮은 온도에서 압출하고 이를 다시 가열장치 내를 통과하면서 발포를 시키는 방법이다.

이번엔 압출성형을 알아볼 텐데, 사출성형과 다른 방법이다.

사출성형은 용융된 재료가 나올 때 금형틀로 들어가 모양을 만들지만, 압출성형은 Die라는 틀을 통해 나오는 데, 밀가루 반죽으로 면을 뽑는 기계처럼 쭈우욱 나온다고 생각하면 된다.

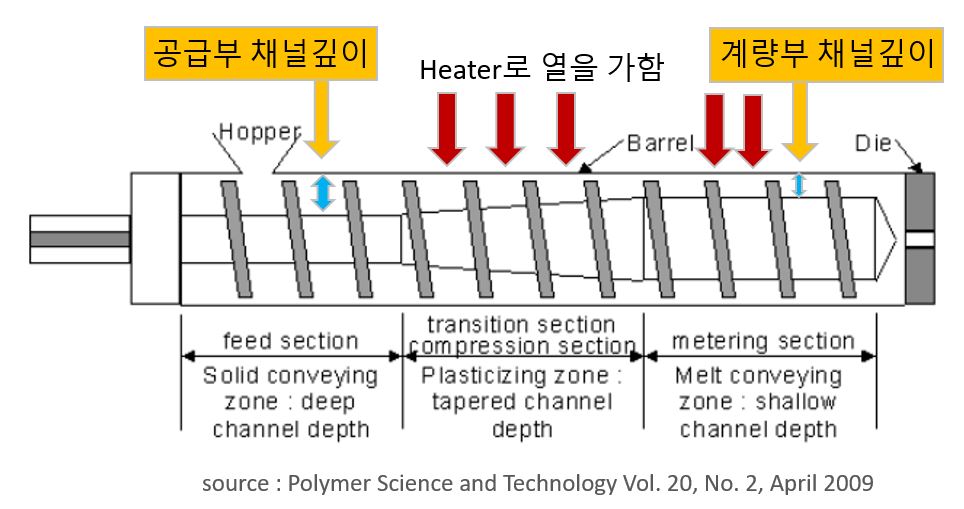

스크류가 들어있는 큰 통을 배럴(Brrel)이라고 부르며, 배럴 내에는 공급부(feed zone)와 압축부 (compression or melt zone), 계랑부(metering zone)로 나뉜다.

ㆍ공급부는 재료가 호퍼 안으로 들어오고 압축부로 이송하는 공간이며,

ㆍ압축부는 재료를 압축 및 용융 상태로 만들어 가소화를 시킨다. 여기서 볼 것은 공급부 부분에서 압축부로 갈수록 채널의 깊이가 점점 좁아지는 걸 볼 수 있는데, 공간이 서서히 좁아지면서 서로 마찰을 하게 되고, 압축부에는 외부에 히터가 있어 열을 가한다. 마찰과 열을 통해 용융 및 가소화가 진행되는 것이다. 여기서 가소화된 수지는 계량부에서도 일정 온도를 유지할 수 있다.

ㆍ계랑부는 가소화시킨 재료를 균일하게 섞어주는 역할을 하는 공간이다.

발포성형을 하는 경우 중간에 주입구를 통해 초임계 유체를 삽입할 테니, 배럴 내부는 임계점 이상에 온도와 압력을 유지하는 공간으로 만들어야 할 것이라는 게 개인적인 생각이다.

질소와 이산화탄소에 임계온도(Tc)와 임계압력(Pc)

ㆍN₂ : Tc = -146.95 °C / Pc = 3.4 Mpa

ㆍCO₂ : Tc = 31 °C / Pc = 7.37 Mpa

그리고 스크류 끝에 '다이 : Die(금형틀)'을 통해 압출이 되는데, 이때 압력이 감소하면서 압축되었던 발포제가 즉시 팽창하면서 발포가 된다.

또한, 상온에 공기로 냉각되면서 용융된 수지가 고체화가 진행되는 것으로 보인다. 우선 압출이 된 후에 발포가 진행되는 것 같은데, 이 시간이 너무 짧아서 눈으로 보기에는 거의 동시에 진행되는 것처럼 보이는 것 같다.

사출 및 압출성형엔 'L/D'와 '압축비'라는 게 있다. L/D나 압축비에 따라 성형기기에 성능이 달라진다.

L/D는 '스크류 길이와 직경의 비'를 말하며, L/D가 큰 경우는 잘 섞이나, 원료의 정체가 발생할 수 있다. 반면, 너무 작으면 잘 섞이지 않고 열량이 부족해 미용융이 발생할 수 있다.

압축비는 '공급부와 계량부 채널 깊이의 비'를 나타낸 것이다.

ㆍ낮은 압축비(Compression Ratio): 1.5 ~ 2.5:1 - 전단에 민감한 재료에 사용(예: PVC, PC, PMMA)

ㆍ중간 압축비(Compression Ratio): 2.5 ~ 3.0:1 - 일반적인 재료에 사용(예: ABS, PS, SAN)

ㆍ높은 압축비(Compression Ratio): 3.0 ~ 5.0:1 - 결정성 수지 재료에 사용(예: Nylon, PE, PP)

그 외 사출을 할 때 가해지는 압력인 '사출압(Pi)'은 모터 토크와 풀리(Pully)의 이(Teeth 개수), 스크류 지름에 의해 정해진다.

블로우 성형(blow molding)

제조된 '패리슨(Parison : Tube형의 Melting 된 예비 성형품_ 압출된 성형품이라고 생각하면 된다.)'을 금형에 넣고, 공기를 불어넣어주며(블로우)(블로우) 압력을 가하며 -> 냉각과 취출이 진행되는 공정을 말한다.

아래 유튜브를 참고하면 이해가 빠를 것이다.

'과학과 공학 이야기 > 고분자' 카테고리의 다른 글

| PVT ; Pressure, Volume, Temperature 거동이란? (4) | 2020.12.28 |

|---|---|

| Young's Modulus 영률, 탄성계수(elastic modulus)의 의미 *항복 강도와 탄성 계수 (7) | 2020.12.24 |

| 점탄성; Viscoelasticity 거동, 점성과 탄성 (0) | 2020.12.23 |

| 고분자의 물성들 (6) | 2020.12.22 |

| 발포성형 공정 : 초임계 발포 시스템(Supercritical Expansion System) (2) | 2020.11.04 |

댓글