> 다이오드 : 전류 흐름에 대한 "밸브"

> 트랜지스터 : 전기 신호를 증폭시키는 "스위치"

> 커패시터(콘덴서) : 전기를 저장하거나 흘려주는 "임시 창고"

반도체 공정 전 다이오드와 트랜지스터, 커패시터 간단 원리

반도체는 말 그대로 전도체와 부도체의 중간으로서 전기가 통하기도 하고 안 통하기도 한다. 이 반도체에 다양한 회로를 그리고 연결하면 빛, 전기, 디지털 데이터로 전환하거나 저장, 기억, 연

washere.tistory.com

이걸 매우 작게 만들어 하나의 전자회로로 실리콘 웨이퍼 위에 구성한 것이 반도체칩이다.

이를 위한 대표적인 8대 공정을 살펴보자.(하나에 반도체를 생산하기 위해선 800개 이상에 공정을 거친다고 한다. 이를 크게 8개로 딱 나눠놓은 것이 8대 공정)

반도체 8대 공정 순서

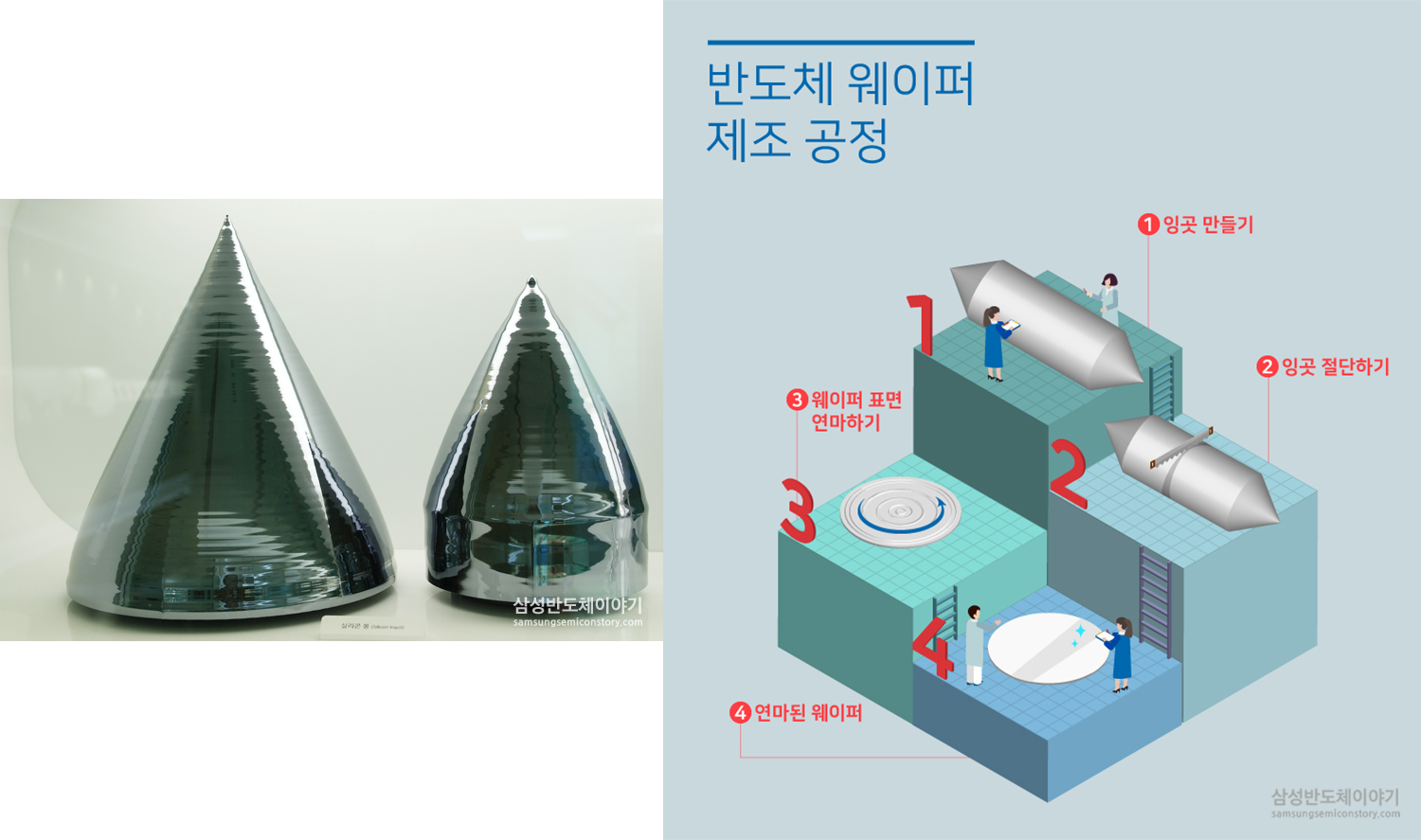

1. 웨이퍼 제조

반도체 칩을 만들기 위한 도화지 같은 거다. 웨이퍼에 전극을 입히고, 트랜지스터나 다이오드 같은 소자를 만들어 주며 반도체를 완성해 나간다.

웨이퍼는 모래에서 추출한 규소. 즉, 실리콘(Si)으로 만드는 데, 실리콘을 높은 온도에서 가열해 녹이고 덩어리로 굳힌 것을 '잉곳(ingot)'이라고 한다. 이때 초크랄스키법을 주로 이용하는데, 다결정 실리콘을 녹인 곳에, 단결정 실리콘을 표면에 닿게 한 뒤 회전하면서 쭈우우욱 뽑아낸다.

잉곳을 둥근 원통 모양을 하고 있는데, 끝부분을 보면 마치 키세스 초콜릿처럼 생겼다. 이걸 다이아몬드 톱을 이용해 굉장히 얇게 자르는데, 이걸 '웨이퍼'라고 부른다. 자른 웨이퍼는 연마와 세척을 통해 매끄럽고 깔끔하게 만들어 준다.

2. 산화 공정(Oixdation)

연마 직후 웨이퍼는 전기가 통하지 않는 부도체다. 그래서 반도체의 성질을 갖게 하기 위해 웨이퍼 표면에 여러 물질을 입혀주며 회로를 그려준다. 이때 누설전류를 차단 + 공정 혹은 불순물로 인해 웨이퍼 표면이 손상하지 않도록 얇은 막을 증착시켜주는 공정을 말한다. 산화 공정도 여러 기법이 있다지만, 열산화를 가장 많이 이용한다고 한다.

열산화는 고온에서(일반적으로 800~1200도) 웨이퍼를 수증기나 산소에 노출시켜 산화막을 형성하는 방법을 말한다. 그리고 열산화 내에서 크게 '습식(수증기 노출)'과 '건식 산화(산소 노출)'로 나뉜다.

| 습식 산화(Wet Oixdation) | 건식 산화(Dry Oixdation) |

| Si + 2H₂O >>> SiO₂ + 2H₂ | Si + O₂ >>> SiO₂ |

| 산소와 수증기를 이용해 성장속도가 빠르고 두꺼운 막을 형성하는 데 사용한다. 품질이 비교적 떨어지는 편이다. | 산소만을 이용, 성장속도가 느려 얇은 막을 형성시 사용한다. 공정이 까다롭지 않아 품질이 좋은 편. |

3. 포토공정(Photo Lithography)

웨이퍼 위에 반도체 회로를 그려 넣는 과정을 말한다. 웨이퍼에 직접 도면을 그릴 수 없으니, 설계한 회로를 유리판 위에 그려진 마스크(Photo Mask)를 이용한다. (회로 안에 다이오드, 커패시터, 트랜지스터 등이 있다.) 포토공정은 아래와 같은 순서로 이루어진다.

웨이퍼 위에 회로를 그리기 위한 '감광액(PR : 빛에 반응)'을 도포해준다. > 이후 회로 패턴이 그려진 마스크를 빛에 통과시켜 웨이퍼로 비추게 한다. > 빛에 반응한 감광액을 통해 웨이퍼에 회로가 그려진다.(노광) > 이후 현상액을 뿌려가면서 빛에 노출된 영역과 그렇지 않은 영역을 제거해 가며 패턴을 구현한다.(현상 : Develop)

*감광액(PR)은 빛에 어떻게 반응하는가에 따라 양성(positive) 혹은 음성(negative)으로 분류된다. 양성 감광액의 경우 현상공정을 통해 노광된 영역이 제거되고, 음성 감광액의 경우 노광된 영역만 남게 된다.

아래는 포토공정을 귀엽게 표현한 동영상이다. 이해도 쉬워서 유튜브에서 퍼왔다.

4. 식각공정(Etching)

필요한 패턴을 제외한 나머지 부분을 제거하는 과정이다.

포토공정과 마찬가지로 '습식'과 '건식'으로 나뉘는데, 건식은 비싸고 까다롭지만 정교하다. 이 때문에 습식을 예전엔 많이 이용했지만, 현재는 나노스케일로 집적화되기 때문에 보다 정교한 공정이 필요하다. 이에 건식 식각이 확대되고 있다.

건식 식각에 대표적으로는 플라즈마 식각이 있는데, 진공 상태인 챔버(그냥 큰 통이라고 생각하면 된다.) 내에 가스를 주입한 뒤, 전기를 공급해 플라즈마화 시킨다. 플라즈마된 이온은 이리저리 충돌하면서 연쇄반응이 일어나서 감광액이 도포되지 않은 산화막을 제거해준다.

5 & 6. 증착(Deposition)과 이온 주입

반도체는 층층이 절연막과 금속막층으로 구분되어야 한다. 금속막층은 회로 연결, 절연막은 내부와 금속막층을 전기적으로 분리하거나 오염으로부터 차단시켜준다. 그래서 부도체인 웨이퍼가 반도체 성질을 가지게 된다.

그 층들을 박막이라고 하며, 이걸 쌓는 공정을 '증착'이라고 한다. 증착법은 물리적 기상증착방법(PVD, Physical Vapor Deposition)과 화학적 기상증착방법(CVD, Chemical Vapor Deposition)으로 나뉜다.

이때 증착 공정과 동시에 전기적 성질을 가지게 하려면 불순물인 이온을 주입해야 한다. 붕소, 인 같은 불순물을 미세한 가스입자로 만들어 원하는 깊이만큼 웨이퍼 전면에 넣어 전도성을 갖게 해 준다.

박막을 쌓기 위해선 산화 포토공정 식각 세정 증착 과정을 반복하며 쌓아줘야 한다.

산화 > 포토 > 식각 > 세정과 연마 > 이온주입 > 박막 증착 > 세정과 연마

이때 검사를 많이 하는데, 수율을 높이려면 어쩔 수 없음.

7. 금속 배선 공정

반도체의 회로 패턴을 따라 전기길, 즉 금속선(Metal Line)을 이어 주는 과정을 금속 배선 공정이라고 한다. 대표적으로 알루미늄과 텅스텐을 사용한다.

알루미늄 배선은 실리콘과 만나면 섞이려는 경향이 있어 이를 방지하고자, 접합면 사이에 장벽을 만들기 위한 금속을 증착한다고 한다.

8. 테스트와 패키징

완성된 반도체가 품질이 확실한지 이제 전기적 특성 검사를 통해 테스트한다. 이를 'EDS Test(Electrical Die Sorting)'라고 한다. 이는 크게 5단계로 나뉘는데,

1) ET Test & WBI (Electrical Test & Wafer Burn In) : 전류 특성 테스트와 웨이퍼에 열을 가한 뒤 전압을 가해 불량요인 확인하는 과정

2) Pre-Laser (Hot/Cold) : 특정 온도에서 불량을 잡아내기 위한 테스트와 전기적 신호를 통해 정상 작동을 호가인

3) Laser Repair & Post Laser : 2단계에서 고칠 수 있을 것 같은 애들을 모아서 수정 후 다시 재검증

4) Tape Laminate & Back Grinding : 웨이퍼 후면을 연마할 때 생기는 불순물이 웨이퍼에 영향을 줄까 봐 자외선(UV) 테이프를 씌워놓는데, 이게 'Tape Laminate'. 그리고 연마가 끝나면 테이프를 다시 벗기는 것이 'Back Grinding'이다.

5) Inking : Pre Laser 및 Post Laser에서 발생된 불량 칩에 특수 잉크를 찍어 육안으로도 불량 칩을 식별할 수 있도록 만드는 공정이다. 잉크가 찍힌 불량 칩에 대해서는 조립을 진행하지 않아도 되므로 헷갈리지 않으려고 하는 과정이다.

테스트가 끝나면 품질이 검증된 친구들은 웨이퍼를 다이아몬드 절단기로 잘라 낱개의 칩으로 분리한 뒤 전기 제품에 맞게 포장한다.

절단된 칩들은 리드 프레임이나 PCB 위에 올려 전기적 연결을 한다. 이때 금속 연결(Wire bonding)을 통해서 연결을 하는 데, 반도체의 크기는 점점 작아지고 있어, 배선의 크기가 너무 다닥다닥 달라붙으면 문제가 생긴다. 이를 위해 다른 여러 공정들이 연구 혹은 상용화되가고 있다.

전기적 연결을 한 뒤에 원하는 형태로 만들기 위해 성형 공정을 거친 뒤, 에폭시 수지 등으로 밀봉하는 등에 과정을 거친다. 이를 '패키징'이라고 한다.

패키징이 끝나면 마지막 최종 테스트인 '패키지 테스트'를 진행한다. 제품에 따라 패키징 테스트 역시 다르지만, 한 예로 디램 기준에 패키징 테스트는 아래와 같다.(source : 삼성 반도체 이야기)

1) Assembly Out : 제품 종류와 수량 등 모든 공정 과정과 시간, 수율, 담당자, 사용 프로그램 등을 작성한다.

2) DC test & Loading / Burn-in (& Unloading) : DC test는 조립공정을 통해 발생된 불량을 선별한다. 이후 고전압, 고온, 전기신호 등에 조건을 가하며 양품 테스트를 한다.

3) MBT (Monitoring Burn-in & Tester) : 제품에 열적, 전기적인 극한 조건을 가하는 과정에 테스터 기능까지 추가된 공정

4) Post Burn Test : 상온 및 저온 공간에서 전기적 특성 및 기능 검사

5) Final Test : 고온에서 반도체 전기적 특성 및 기능을 검사

이러면 반도체 출하 완료! + 웨이퍼 가공 단계까지를 전공정 / 검사와 패키징 과정을 후공정이라고도 한다.

'과학과 공학 이야기 > 반도체와 디스플레이' 카테고리의 다른 글

| 퀀텀닷(Quantum dot:양자점), QLED의 원리와 정의 간단 리뷰 (9) | 2020.12.04 |

|---|---|

| OLED의 원리와 정의 간단 리뷰 (4) | 2020.10.18 |

| 반도체 공정 전 다이오드와 트랜지스터, 커패시터 간단 원리 (4) | 2020.10.10 |

| P형, N형 반도체와 에너지 밴드갭, 페르미 준위 (0) | 2020.09.26 |

| 메모리 반도체와 비메모리 반도체를 간단히 살펴보자 (0) | 2020.09.24 |

댓글